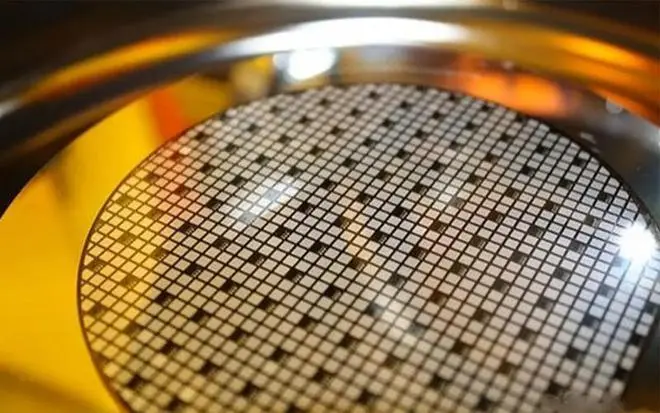

20世纪60年代中期,半导体基片抛光大部分沿用机械抛光,所得的镜面表面损伤极其严重,在70年代以硅溶胶为代表的化学机械抛光(CMP)工艺技术逐渐代替传统的机械抛光。自90年代以来,随着电子工业的发展,作为硅晶片抛光液的原料硅溶胶的需求量激增。所谓抛光剂由硅溶胶、水、分散稳定剂、润湿调节剂、pH调节剂和表面处理剂组成,硅溶胶是一种性能优良的CMP技术用的抛光材料,能用于硅片的粗抛和精抛,以及IC加工过程,特别适用于大规模集成电路多层化薄膜的平坦化加工,硅溶胶也可用于晶圆的后道CMP清洗等半导体器件、平面显示器、多晶化模组、微电机系统、光导摄像管等的加工过程。

硅溶胶能够作为CPM抛光液的关键原料是因为硅溶胶是纳米二氧化硅粒子的分散液,纳米粒子的球型度好,硅溶胶粒子的硬度大小合适,可大大减少对抛光过程中对器件造成的划伤。根据现在的制造技术,硅溶胶中纳米二氧化硅粒子的直径可以控制在10-150nm范围内,不同粒径的硅溶胶会产生不同大小的去除速率,给芯片制造的平坦化加工工艺提供了很多选择。从而使硅溶胶成为目前芯片制造CMP抛光液的首选原材料。CPM 全称为 Chemical Mechanical Polishing,即化学机械抛光,芯片制造过程好比建房子,每搭建一层楼层都需要让楼层足够水平齐整,才能在其上方继续搭建另一层楼,否则楼面就会高低不平,影响整体可靠性,而这个使楼层整体平整的技术在芯片制造中用的就是化学机械抛光技术。

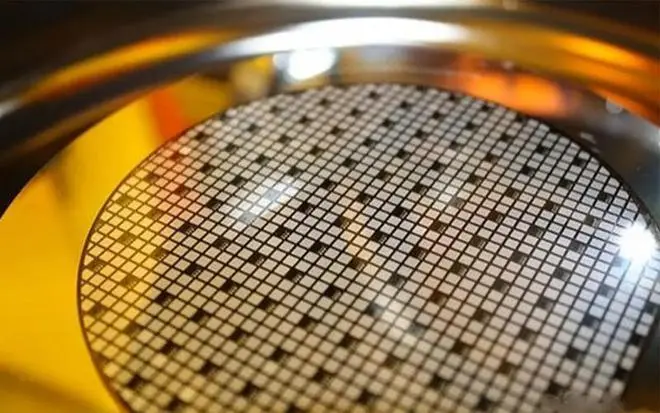

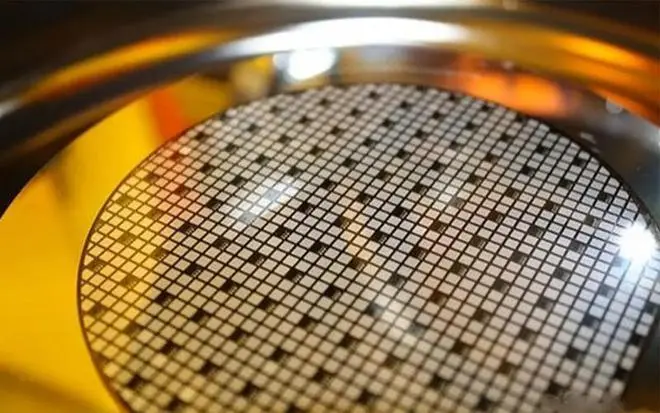

CMP 是通过纳米级粒子的物理研磨作用与抛光液的化学腐蚀作用的有机结合,对芯片器件表面进行平整化处理,并使之高度平整的工艺技术。当前芯片制造中主要是通过 CMP 工艺,对晶圆表面进行精度打磨,并可到达全局平整落差 100A°~1000A°(相当于原子级 10~100nm)超高平整度。CMP 主要运用在在单晶硅片抛光及多层布线金属互连结构工艺中的层间平坦化。集成电路制造需要在单晶硅片上执行一系列的物理和化学操作,同时随着器件特征尺寸的缩小,需要更多的生产工序,其中 90nm 以下的制程生产工艺均在 400 个工序以上。就抛光工艺而言,不同制程的产品需要不同的抛光流程,28nm制程需要12~13次CMP,进入10nm制程后CMP次数将翻倍,达到25~30次。

因此硅溶胶作为粒径大小可控的纳米二氧化硅分散液在CMP抛光液中发挥发挥了关键作用。

用于芯片制造CMP抛光液对硅溶胶有严格的要求,除了粒径大小要严格控制以外,还对其纯度有严苛的要求,要求金属杂质的含量要控制在小于1ppm水平。这是因为目前芯片制造技术以及达到了5nm精度,如果硅溶胶中含有钠、钾、铁等金属离子杂质,会污染芯片中的微电路,造成其在使用过程中发生击穿而损坏。因此,芯片抛光液所用的硅溶胶纯度要求其金属离子含量控制在ppb级别。